Pneumatická doprava a vstřikování

Společnost Arcon dodává zákazníkům z oblasti procesní výroby, například železa nebo ocele, řešení pro manipulaci s materiálem s nízkými nároky na energii a údržbu, která jsou šetrná k životnímu prostředí.

PNEUMATICKÉ VSTŘIKOVÁNÍ

|

Společnost Arcon poskytuje řešení v podobě pneumatického vstřikování pro mnoho průmyslových oborů, přičemž neustále vylepšuje míry produktivity, spolehlivost systému, dostupnost a výkon pro naše zákazníky. |

PŘEDNOSTI PNEUMATICKÉHO VSTŘIKOVÁNÍ

|

-

Lepší řízení procesu

-

Vyšší přesnost vstřikování

-

Vyšší produktivita

-

Vyšší spolehlivost

-

Vyšší využití surovin

|

|

|

|

|

Hlavní technologie, která se používá k přesnému, adaptabilnímu a spolehlivému vstřikování materiálu, se nazývá Rotofeed. Rotofeed se zpravidla používá pro jemnější, granulované a práškové materiály, s nimiž nelze přesně manipulovat pomocí šneka. Mezi takové materiály patří práškové uhlí nebo měděný koncentrát.

Řada RotoFeed je určena k účinnému vstřikování pevných materiálů do procesů na jednom nebo více místech, a to buď nepřetržitě, nebo dávkovaně. Tento systém vstřikuje materiály s objemovou přesností 2 % nebo hmotnostní přesností 0,5 % podle zvolené metody řízení - tedy řízení objemu nebo hmotnosti. Rotofeed je schopen zvládnout zpětné tlaky v ochranné nádobě až 50 barg, injektážní vzdálenosti jsou omezeny pouze dostupným dopravním tlakem.

Systém RotoFeed se v rozsáhlé míře používá v ocelářství a výrobě ingotů k nepřetržitému injektování uhlí do vysokých pecí, čímž se snižuje požadavek na koks a umožňuje injektování jemného materiálu přímo do vysoké pece. Vstřikovaná množství obvykle činí v průměru 185 kg/t roztaveného kovu, ačkoliv při některých činnostech se injektuje až 210 kg/t.

|

V animaci je znázorněn systém Rotofeed, který se skládá z rotoru namontovaného na vertikální hřídeli s pouzdrem. Materiál přechází z dávkovací nádoby do podavače. Jak se podavač otáčí, materiál se přenáší k výstupu, kde je zachycen proudem vstřikovaného plynu a následně prochází potrubním vedením až k procesu.

PNEUMATICKÁ DOPRAVA

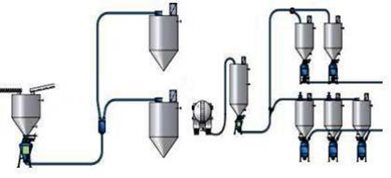

Systém pneumatické dopravy v husté fázi je vhodný pro přepravu nepoddajného, abrazivního nebo drolivého materiálu a dopravu materiálu potrubím ve válcové formě velmi nízkou rychlostí. Výsledkem je minimální opotřebování potrubního vedení a oblouků a tedy minimální nároky na údržbu a dlouhá životnost. Účinné využití stlačeného vzduchu rovněž znamená nízkou spotřebu elektrické energie a nízké provozní náklady.

Řada systémů pneumatické dopravy v husté fázi byla projektována tak, aby poskytla snadnou a účinnou metodu přepravy materiálu z jednoho sběrného bodu na jedno nebo více cílových míst. Systémy lze použít v železářském a ocelářském průmyslu k přepravě téměř všech typů kompaktního pevného materiálu. Systémy jsou určeny pro materiály při teplotách do 450 °C, rychlosti až 300 t/h a vzdálenosti až 2,4 km; to vše v jednom potrubním spojení.

PŘEDNOSTI PNEUMATICKÉ DOPRAVY V HUSTÉ FÁZI

|

-

Nižší spotřeba energie

-

Nižší náklady na údržbu

-

Nižší provozní náklady

-

Vyšší produktivita

-

Vyšší spolehlivost

-

Nižší riziko rozsypání materiálu

-

Nižší stopy po systému

-

Možnost rozšíření použití

|

VSTŘIKOVÁNÍ UHLÍ DO VYSOKÝCH PECÍ

|

Vstřikování uhlí je dnes akceptovanou a uznávanou metodou snížení závislosti na hutnickém koksu a nákladů na výrobu železa.

Před dvaceti pěti lety byly společnosti Clyde Materials Handling a Corus (dříve British Steel) u zrodu rozvoje pokročilého vstřikování uhlí do vysokých pecí, při kterém se místo tradičního práškového uhlí využívalo granulované uhlí.

|

PŘEDNOSTI VSTŘIKOVÁNÍ GRANULOVANÉHO UHLÍ (GCI)

|

-

Nižší náklady na drcení

-

Nižší náklady na sušení

-

Levnější provoz

|

Společnosti Clyde Materials Handling a Corus nyní ve spolupráci se společností Argon propagují metodu vstřikování uhlí do vysokých pecí v dalších ocelárnách po celém světě.

Společnost Clyde Materials Handling je jedinou společností, která je schopna dodat jak tradiční systémy vstřikování práškového uhlí, tak pokročilejší systémy vstřikování granulovaného uhlí.

Mezi další zásadní přednosti systémů patří použití pokročilá technika vstřikování. Společnost Clyde Materials Handling vyvinula nejpokročilejší technologie vstřikování Rotofeed a Rotoscrew, které umožňují zpracovat široké spektrum materiálů jediným zařízením. Mezi tyto materiály patří práškové uhlí, granulované uhlí, ilmenit, plasty, drobné kousky železné rudy nebo jakýkoli jiný prach, který má být vstřikován do pece.

Technologie umožňuje dosáhnout vysoké míry přesnosti vstřikování a přesnosti z výfučny k výfučně s odchylkou +/-1% na vteřinové bázi. Tato míra přesnosti je velmi důležitá pro správnou distribuci uhlí kolem pece a pro vstřikování přesahující kapacitu 150 kg/thm.

ODSIŘOVÁNÍ A ODLÉVÁNÍ

|

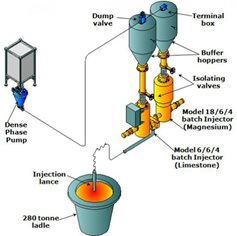

Odsiřování nabízí vyšší kvalitu výrobků v podobě přidávání aditiv do kovů v tekutém stavu. Přidáním tavidla do licího stolu je poté možné dosáhnout dokonalejšího odlévání.

Je možné rovněž dodat aditiva k odsíření a zvýšení kvality tekutého kovu. Přesným vstřikováním aditiv, jako jsou hořčík nebo vápenec, přímo do licí pánve s horkým kovem, je možné systémy zcela integrovat do výrobního zařízení. Výsledkem je vyšší kvalita a licí výkon bez prodlev ve výrobě nebo zásadních změn ve struktuře výroby.

|

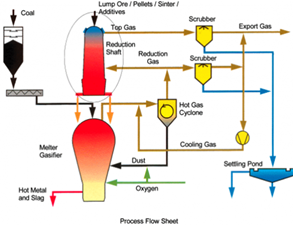

ALTERNATIVNÍ VÝROBA ŽELEZA

|

Společnost Clyde Materials Handling přenesla své technologie do oblasti alternativní výroby železa. Dnes tyto technologie využívá řada uznávaných předních průmyslových společností, jako jsou VAI, POSCO nebo HIsmelt. Každé společnosti byly dodány systémy přisunování surovin, které kombinují přesnost se spolehlivostí a pomáhají dosáhnout stabilní produkce kovů trvale vysoké kvality. Tyto systémy k manipulaci s uhlím, drobným železným materiálem, vápencem, rudami a aditivy dodává společnost Arcon.

|

SPOJITÉ VSTŘIKOVÁNÍ TAVIDLA K ODLÉVÁNÍ

|

Systém vstřikování tavidla, který byl vyvinut k vylepšení procesu spojitého odlévání, lze použít ke zvýšení kvality kovu a plynulosti výroby a ke snížení nákladů. Systém odebírá tavicí materiály ze skladovacího zásobníku a konzistentně a spolehlivě ho dopravuje do licího stolu. Přes roztavenou ocel se vytvoří stabilní hladina tavidla a sníží se praskliny, nároky na broušení a zachycení tavidla v kovu. Postupně se tak sníží potřeba opravy povrchové úpravy a odpadní tavidlo. |

PŘEPRAVA PRACHU V ODPADNÍM PLYNU

|

Horký a abrazivní prach z čističek plynů může představovat pro tradiční mechanické dopravníku skutečný problém. Pneumatická doprava nabízí spolehlivou alternativu v podobě provozu, který je hospodárný a navíc zcela zakrytý. |